Préambule :

De prime abord, ce petit poste de marque peu connue, très endommagé, mais complet, n’inspirait pas à la restauration. D’aucuns s’en seraient servi pour récupérer quelques pièces détachées. Photo 1 et 2. Mais voilà, ce poste m’a été donné par un ami de longue date avec qui j’ai passé quelques années dans un lycée technique, années sanctionnées par un B.E.I d’électricité, puis un BTS en électronique. Ainsi, le concours de restauration fut une bonne occasion pour sa remise en état.

Pedigree de ce récepteur :

Il s’agit d’un petit poste comme on en voyait si souvent dans la cuisine de nos parents.

De marque « ELITE-RADIO » type : 191 il a été fabriqué par les Etablissements STOCKMAN maintenant disparus et qui étaient situés 147, Route de Darnétal à Rouen (76).

De conception relativement classique, et bien que petit, sa réalisation est de bonne qualité.

Il peut recevoir 3 gammes d’onde: GO, PO, OC plus une entrée Pick Up.

Aspect technique : voir Schéma

Il est équipé des lampes suivantes : ECH81, 6BA6, EBF80, EL84, EZ80 et EM34.

On note deux « contre réaction » pour améliorer la réponse en fréquence par : le renvoi d’une partie du signal de sortie HP en opposition de phase vers l’entrée de la lampe pré-amplificatrice EBF80.

L’absence de condensateur de découplage de la résistance de polarisation de la lampe finale EL84.

La présence d’une résistance anti-accrochage dans le circuit grille de la lampe finale.

La présence d’un circuit bouchon (self //capacité) au niveau de l’antenne pour éliminer une plage de fréquence parasite issue d’un émetteur local ; exemple : les sémaphores en télégraphie qui émettaient sur des fréquences avoisinant la FI du poste (455 / 472 khz).

On peut aussi remarquer les 2 diodes de détection montées en parallèle, la tension détectée étant commune à la BF et à la CAG après filtrage.

Démontage du récepteur :

La première difficulté, constat amer : les vis de blocage des 3 boutons de commande sont corrodées et têtes cassées. Photo 3 Il m’a fallu user de la perceuse électrique avec du doigté pour ne pas endommager les boutons. Après quelques heures d’effort et l’utilisation d’un petit arrache moyeu de ma propre conception, je finis par extraire les « canons » des axes de commande sans dégât. Il faudra percer et tarauder à nouveau ces canons pour pouvoir remettre en place des vis (sans tête) diamètre 3 mm.

La mise à nu du châssis fortement corrodé étant impérative, Photo 4 et 5 j’ai procédé à la dépose de chaque composant en prenant bien soin de noter les tenants et aboutissants, et de prendre de nombreuses photos ; ce qui m’a permis d’établir le schéma (introuvable sur le net).

Remise en état des différents composants :

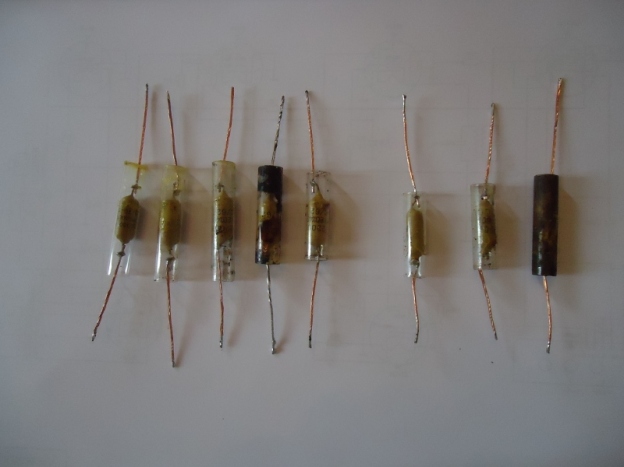

Tous les condensateurs papiers étant fuyards, j’ai procédé à la remise en place de condensateurs neufs à l’intérieur des tubes sur lesquels j’ai collé des étiquettes identiques aux originales mais faites à partir d’un fichier Excel. Photo 6 et 7

Tous les condensateurs « mica » se sont avérés bons au capacimètre => nettoyage pour remontage. Toute résistance hors tolérance (+:/- 20%) a été remplacée par une résistance de même génération. Les chimiques, hors d’usage (boitiers percés par la corrosion) ont été remplacés par des condensateurs 2 X 16 µF et 1 X 16 µF de la même époque après régénération (2 jours) en utilisant l’appareil de ma conception (voir Bulletin du CHCR n° 81).

Transfos MF: les capots, très corrodés ont été déposés, trempés dans une solution à base de Bicarbonate de soude, poncés au papier de verre très fin et repeints avec une peinture « aluminium ». Les bobinages, ont étés testés avec un montage oscillateur que j’ai construit à partir d’un plan récupéré sur internet, couplé à un fréquencemètre. Une légère retouche pour retrouver la fréquence de 455 kHz fut nécessaire.

Transformateur d’alimentation : tests d’isolement des bobinages entre eux et par rapport à la masse, puis mise sous tension et mesure des tensions à vide => tout est correct. Pour retrouver un bel aspect, les tôles « extérieures » ont été déposées et dérouillées, la plaque du sélecteur de tension nettoyée puis l’ensemble repeint.

Transformateur de sortie : Même traitement que pour le transformateur d’alimentation, mais avec un démontage complet des tôles.

Condensateur variable : Peu corrodé, un simple brossage a suffi pour lui redonner bel aspect. Un petit réglage mécanique a évité que les lames se touchent.

Haut-Parleur : Sa membrane ayant disparue sous la dent d’un rongeur, et ne disposant pas de temps en recherche d’une hypothétique membrane de secours, j’ai récupéré un haut-parleur de mêmes dimensions avec une membrane intacte, légèrement corrodé, sur lequel j’ai remonté le support du Transfo de sortie après modification. Repeint, l’ensemble a fière allure ! Photo 8

Lampes : Vérification au lampemètre, hormis l’ECH81 un peu faible (il faudra la changer dès le premier essai final) elles sont encore bonnes pour le service.

Travaux particuliers :

La toile : Mangée par les mites ou par la même bestiole qui a mangé la membrane du haut-parleur. Il a bien fallu lui trouver une remplaçante. Mon choix s’est porté sur un tissu d’ameublement trouvé dans une grande surface dédiée « Textiles ». Mise en place de cette toile par collage sur la façade en isorel après mise en peinture (noire) de la partie inférieure qui se situera en arrière du cadran ; but : assurer une bonne visibilité de l’aiguille. Photo 9

L’ébénisterie : a subi un sérieux nettoyage avec un produit « Régénérateur » , des renforts intérieur ont été confectionnés et mis en place ; et des retouches de vernis ont complété l’ensemble qui présente un bel aspect patiné.

Le châssis : a été trempé dans un bain d’acide Phosphorique à 37.5% pour supprimer toute trace de rouille, puis dans un bain dégraissant avant mise en peinture. J’ai procédé de même pour quelques petites pièces ex : le potentiomètre.

Les rivets : l’ensemble des connecteurs et supports de lampes était fixé au châssis par des rivets qu’il a bien fallu faire sauter pour mettre à nu ce dernier. N’en disposant pas, et pour garder le même aspect, j’ai modifié la tête cylindrique de quelques vis de 3 pour leur donner l’aspect d’une tête de rivet. Photo 10

Travaux de remontage :

La première opération fut d’installer de nouveaux supports de lampes identiques aux anciens qui étaient en très mauvais état (des pattes soudées directement sur les cheminées ; celles-ci bouchées par les soudures n’assuraient plus le refroidissement naturel des culots de lampes.

Puis ce fut au tour des transfos MF et du transfo d’alimentation. ; rien ne s’opposait alors à procéder aux premières soudures en mettant en place le circuit de chauffage des filaments. Photo 11, 12, 13, 14

Le remontage s’est fait dans le même sens que le démontage, c’est-à-dire en commençant par la partie BF puis MF et en terminant par la partie HF… ce ne fut pas une mince affaire que de ressouder les condensateurs « mica ». Entre chaque étage, j’ai effectué un essai de fonctionnement en injectant un signal carré.

Le travail le plus fastidieux, et cela n’étonnera personne, fut la réinstallation de la double filerie d’entrainement du condensateur variable et de l’aiguille.

Et finalement :

Un mois de travail sans relâche, mais quelle satisfaction quand, à la mise sous tension de ce petit poste connecté à une bonne antenne, et après quelques minutes de suspense nécessaires pour le chauffage des lampes et la recherche d’une station, le haut-parleur se met à émettre un son fort et harmonieux! Photo 15

Michel GAILLAND CHCR 924